Tin tức & tư vấn

Xi lanh thủy lực: Cấu tạo, nguyên lý và tiêu chuẩn

Trong kỷ nguyên tự động hóa, mọi thiết bị đều phải hoạt động mạnh mẽ và chính xác hơn bao giờ hết. Những hệ thống truyền động cơ khí vì thế liên tục được cải tiến để đáp ứng tốc độ, tải trọng và độ an toàn cao. Nắm vững kiến thức về xi lanh thủy lực là chìa khóa để tối ưu hiệu suất vận hành của toàn bộ dây chuyền.

Xi lanh thủy lực là gì?

Xi lanh thủy lực là cơ cấu chấp hành trong hệ thống truyền động thủy lực, đảm nhiệm chức năng chuyển đổi năng lượng của chất lỏng áp suất cao thành chuyển động tịnh tiến mạnh mẽ và chính xác. Thiết bị này tạo ra lực lớn trong không gian nhỏ, được ứng dụng rộng rãi trong máy móc công nghiệp, xây dựng, nâng hạ và tự động hóa. Nhờ khả năng hoạt động ổn định, kiểm soát tốc độ linh hoạt và hiệu suất truyền lực cao, xi lanh thủy lực trở thành giải pháp tối ưu cho các yêu cầu chuyển động tuyến tính có tải trọng lớn.

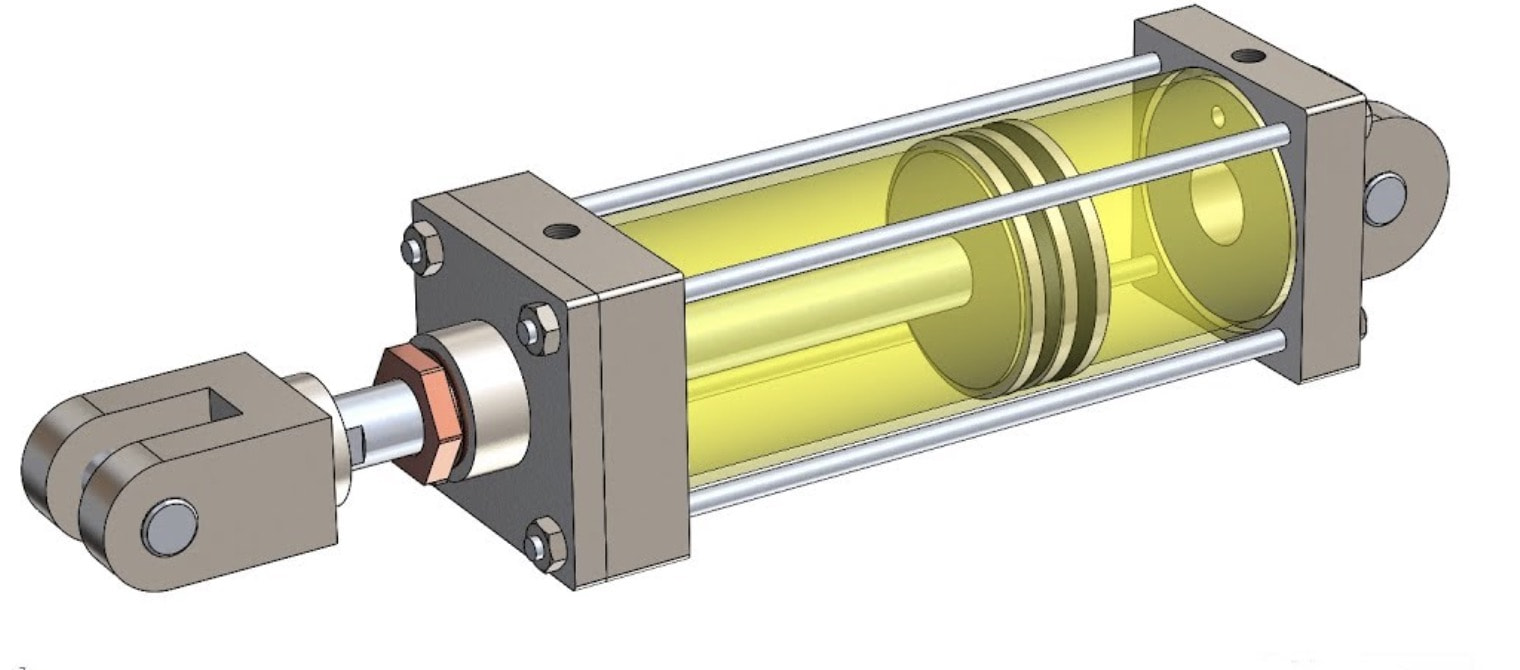

Cấu tạo xi lanh thủy lực

Để một xi lanh thủy lực vận hành bền bỉ và chính xác trong môi trường công nghiệp khắc nghiệt, cấu tạo của nó phải đạt độ kín, độ cứng và khả năng chịu áp suất cao. Mỗi chi tiết trong xi lanh đều đảm nhiệm vai trò riêng nhưng lại phối hợp nhịp nhàng để chuyển đổi năng lượng dầu thành lực cơ học tuyến tính.

Các bộ phận quan trọng trong xi lanh gồm:

- Thân xi lanh (Cylinder Barrel)

- Kết cấu thép chịu lực cao, đảm bảo độ kín và hạn chế biến dạng khi chịu áp suất lớn.

- Bề mặt trong mài nhẵn để giảm ma sát, tăng tuổi thọ phớt và piston.

- Piston

- Nhận lực từ chất lỏng áp suất cao, tạo chuyển động đẩy/ kéo.

- Bề mặt tiếp xúc với xi lanh phải đạt độ chính xác cao để giảm tổn thất lưu chất.

- Ty piston (Piston Rod)

- Truyền chuyển động từ piston ra ngoài cơ cấu chấp hành.

- Phủ lớp cứng chống ăn mòn và chống cong vênh khi tải lớn.

- Hệ phớt (Seal/ O-ring/ Gasket)

- Ngăn rò rỉ dầu, duy trì áp suất ổn định trong buồng làm việc.

- Chịu ma sát và nhiệt độ cao, ảnh hưởng trực tiếp đến hiệu suất xi lanh.

- Nắp chặn và vòng dẫn hướng

- Cố định ty piston, định tâm chuyển động tuyến tính chính xác.

- Hỗ trợ giảm rung và chống kẹt trong quá trình hoạt động.

- Cổng dầu (Port)

- Cho phép dầu thủy lực ra vào buồng xi lanh, quyết định chiều và tốc độ chuyển động.

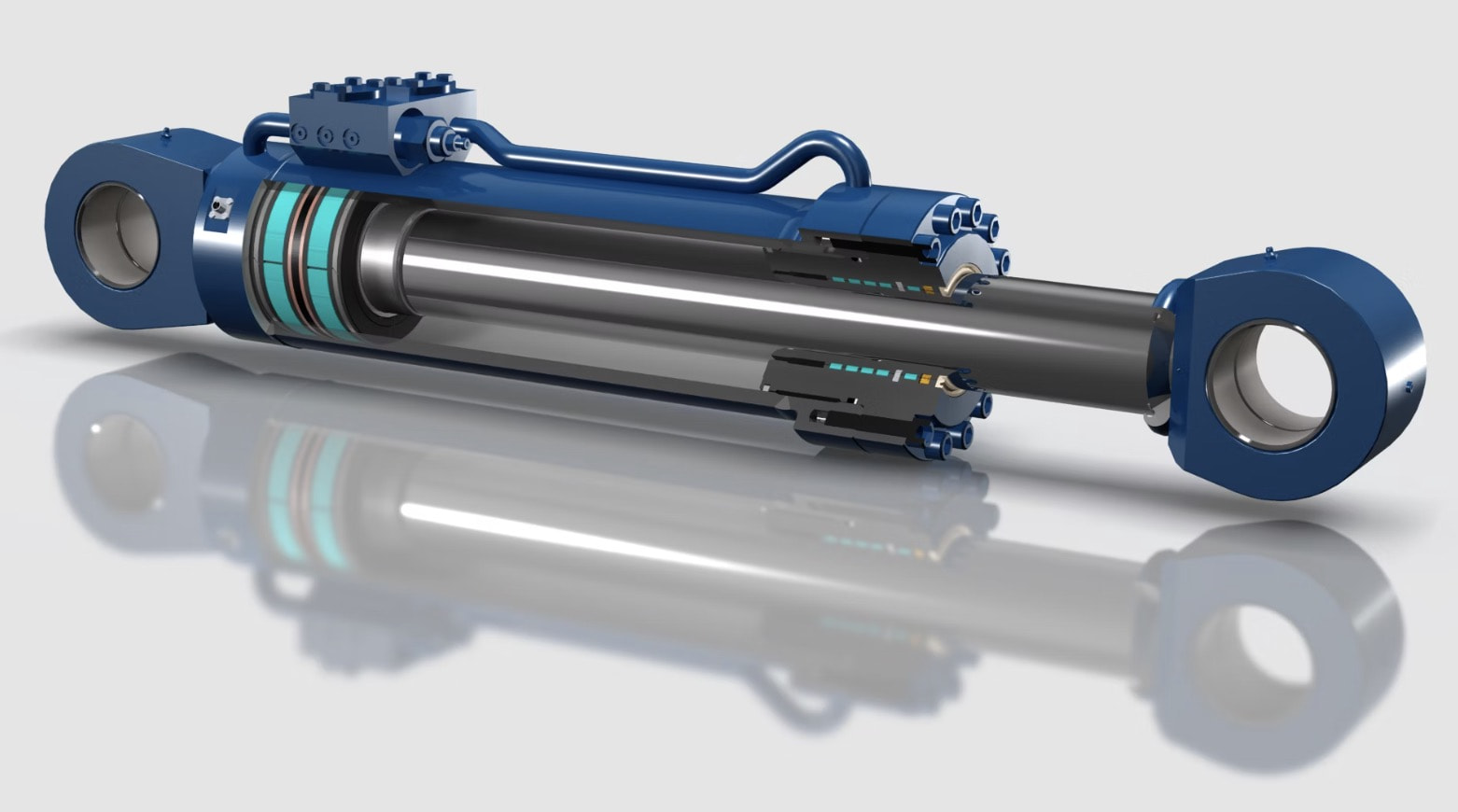

Nguyên lý hoạt động

Xi lanh thủy lực hoạt động dựa trên nguyên lý truyền áp suất của chất lỏng theo định luật Pascal: áp suất được tạo ra từ bơm thủy lực sẽ truyền nguyên vẹn đến piston bên trong xi lanh. Khi dầu thủy lực được dẫn vào khoang áp suất cao, piston di chuyển tuyến tính và tạo lực đẩy mạnh mẽ lên bộ phận cần thao tác. Đây chính là chu trình đẩy – giai đoạn sinh lực của toàn bộ cơ cấu truyền động.

Khi chuyển sang chu trình hồi, dầu được điều hướng ra khỏi khoang áp suất cao thông qua van phân phối. Lúc này, lò xo hồi hoặc áp suất ngược của khoang đối diện sẽ kéo piston quay về vị trí ban đầu. Chu trình được lặp liên tục, đảm bảo hệ thống vận hành trơn tru và chính xác.

Sự phối hợp giữa các van điều khiển, khoang dầu và piston quyết định trực tiếp tốc độ, lực kéo – đẩy và tính ổn định của hệ thống. Trong truyền động công nghiệp, cơ chế vận hành đáng tin cậy của xi lanh thủy lực giúp máy móc đạt hiệu suất cao, chịu tải lớn và đáp ứng linh hoạt nhiều yêu cầu kỹ thuật khác nhau.

Các loại xi lanh thủy lực phổ biến hiện nay

Phân loại xi lanh thủy lực theo cơ chế tác động

Trong các hệ thống thủy lực công nghiệp, xi lanh thủy lực thường được chia thành hai nhóm chính: tác động đơn và tác động kép. Xi lanh tác động đơn chỉ sử dụng áp suất dầu để đẩy pít-tông theo một chiều, chiều còn lại hồi về nhờ lực lò xo hoặc tải trọng ngoài. Loại này phù hợp với thiết bị nâng – hạ đơn giản, yêu cầu chuyển động một chiều là chủ yếu.

Ngược lại, xi lanh tác động kép dùng áp suất dầu để điều khiển cả hai chiều chuyển động, tạo lực đẩy – kéo mạnh mẽ và chính xác hơn. Chúng được ứng dụng rộng rãi trong máy ép, máy công trình và các dây chuyền tự động hóa đòi hỏi tính ổn định cao.

Xi lanh thủy lực ghép tầng cho hành trình dài

Xi lanh ghép tầng (Telescopic cylinder) được thiết kế gồm nhiều đoạn ống lồng vào nhau, giúp hành trình pít-tông dài gấp nhiều lần chiều dài thân xi lanh ban đầu. Ưu điểm của cấu tạo này là tạo lực lớn trong không gian hẹp, tối ưu hóa bố trí thiết bị. Đây là lựa chọn tối ưu cho xe ben, xe nâng thùng, cầu thủy lực và các hệ thống cần hành trình kéo – đẩy dài nhưng phải đảm bảo độ gọn nhẹ.

Xi lanh quay – biến chuyển động tuyến tính thành chuyển động xoay

Không giống cấu trúc pít-tông truyền thống, xi lanh quay (Rotary actuator) sử dụng bộ truyền bánh răng – trục xoắn hoặc cánh gạt để tạo chuyển động quay liên tục hoặc quay góc cố định. Loại thiết bị này phù hợp với cơ cấu xoay thùng hàng, điều khiển cẩu trục, robot công nghiệp và máy móc tự động hóa cần mô-men xoắn lớn và điều khiển góc chính xác.

Nhóm xi lanh chuyên dụng cho công trình và thiết bị đặc thù

Ngoài phân loại theo cấu tạo, xi lanh thủy lực còn được thiết kế chuyên dụng theo mục đích vận hành như xi lanh bánh lái tàu thủy, xi lanh kẹp – nén vật liệu trong xây dựng, xi lanh ổn định thang nâng, hay xi lanh cân bằng tải trên xe cơ giới. Các sản phẩm này được tối ưu về độ bền, khả năng chống bụi – chống ăn mòn, đáp ứng tiêu chuẩn vận hành khắt khe trong môi trường khắc nghiệt.

Tiêu chuẩn xi lanh thủy lực trong sản xuất và an toàn

Hệ thống tiêu chuẩn quốc tế quy định chất lượng xi lanh thủy lực

Trong sản xuất công nghiệp, mỗi xi lanh thủy lực phải được thiết kế theo bộ tiêu chuẩn kỹ thuật để đảm bảo khả năng vận hành ổn định, tương thích với hệ thống truyền động và đạt tuổi thọ cao. Các tiêu chuẩn này quy định rõ vật liệu, kích thước lắp đặt, độ bền áp suất và yêu cầu an toàn khi sử dụng.

- ISO 6020/2: Tiêu chuẩn cho xi lanh hàn, áp suất trung bình ~160 bar, ứng dụng rộng trong máy công nghiệp nhẹ.

- ISO 6022: Quy định về xi lanh thủy lực áp suất cao (250–350 bar), dùng trong máy ép, công trình nặng.

- NFPA (National Fluid Power Association): Phổ biến ở Mỹ, tiêu chuẩn hóa kích thước, phớt và ren lắp đặt giúp dễ hoán đổi giữa các hãng.

- DIN (Đức): Chú trọng độ bền mỏi, sai số gia công, kết nối cơ khí chính xác cho hệ thống tự động hóa.

- Doanh nghiệp cần xác định tiêu chuẩn phù hợp với môi trường làm việc (bụi, tải lớn, rung xóc…) để tránh rủi ro hỏng hóc khi vận hành.

Quy chuẩn về áp lực, độ kín và khả năng chống mài mòn

Hiệu suất của xi lanh thủy lực phụ thuộc trực tiếp vào khả năng chịu tải và độ kín của cụm thủy lực. Vì vậy, các tiêu chuẩn kỹ thuật sẽ kiểm soát chặt chẽ từ vật liệu, độ bóng bề mặt đến thiết kế phớt.

- Áp suất danh định & áp suất cực đại: Kiểm tra ngưỡng làm việc liên tục và tải đột biến; yêu cầu hệ số an toàn ≥ 1.5 lần áp suất tối đa.

- Độ kín tuyệt đối: Phớt piston và phớt cần phải chống rò rỉ dầu, hạn chế thất thoát lưu lượng và tránh nhiễm bẩn hệ thống.

- Chống mài mòn & ăn mòn: Lớp mạ crom cứng, hợp kim chịu lực, phủ chống oxy hóa để kéo dài tuổi thọ trong môi trường ẩm – hóa chất.

- Độ nhẵn bề mặt: Giảm ma sát giữa piston – xi lanh, từ đó tối ưu tốc độ và lực đẩy.

Kiểm định & các chỉ số cần đánh giá trước vận hành

Để một xi lanh thủy lực được đưa vào hoạt động, nó phải vượt qua chuỗi thử nghiệm nghiêm ngặt nhằm đánh giá độ bền cơ học và an toàn cho người vận hành.

- Kiểm định áp lực (Hydrostatic test): Ép tải vượt ngưỡng để phát hiện điểm yếu, nứt, rò dầu.

- Chu kỳ làm việc (Cycle test): Đánh giá độ bền mỏi sau hàng nghìn lần đóng – mở.

- Độ ổn định hành trình: Kiểm tra sai số vị trí, vận tốc và độ thẳng của cần xi lanh.

- Chỉ số an toàn: Kiểm soát rủi ro quá tải, kẹt hành trình, sự cố phớt và nổ đường ống.

- Ghi nhãn & hồ sơ truy xuất nguồn gốc: Đảm bảo có đủ thông tin về cấu hình, ngày sản xuất, tiêu chuẩn áp dụng.

Công thức tính lực xi lanh thủy lực

Để thiết kế và vận hành đúng chuẩn, kỹ sư cần nắm rõ cách tính lực đẩy, tốc độ và lưu lượng của xi lanh thủy lực. Đây là cơ sở đảm bảo thiết bị đạt hiệu suất tối ưu trong mọi chu trình làm việc.

1. Tính lực tác động

Lực sinh ra phụ thuộc vào áp suất dầu và diện tích piston:

F = P × A

- F: lực đẩy (N)

- P: áp suất dầu (Pa)

- A: diện tích piston (m²)

Việc tăng áp suất hoặc đường kính piston sẽ tăng đáng kể lực làm việc, phù hợp cho môi trường tải nặng.

2. Tính tốc độ dịch chuyển

Tốc độ xi lanh liên quan trực tiếp đến lưu lượng dầu:

V = Q / A

- V: tốc độ (m/s)

- Q: lưu lượng dầu (m³/s)

Tốc độ ổn định giúp hệ thống vận hành êm, hạn chế rung lắc và mài mòn.

3. Tính lưu lượng yêu cầu của bơm

Để đạt tốc độ mong muốn:

Q = V × A

Xác định lưu lượng chính xác giúp tối ưu kích cỡ bơm, giảm tiêu hao năng lượng và chi phí đầu tư.

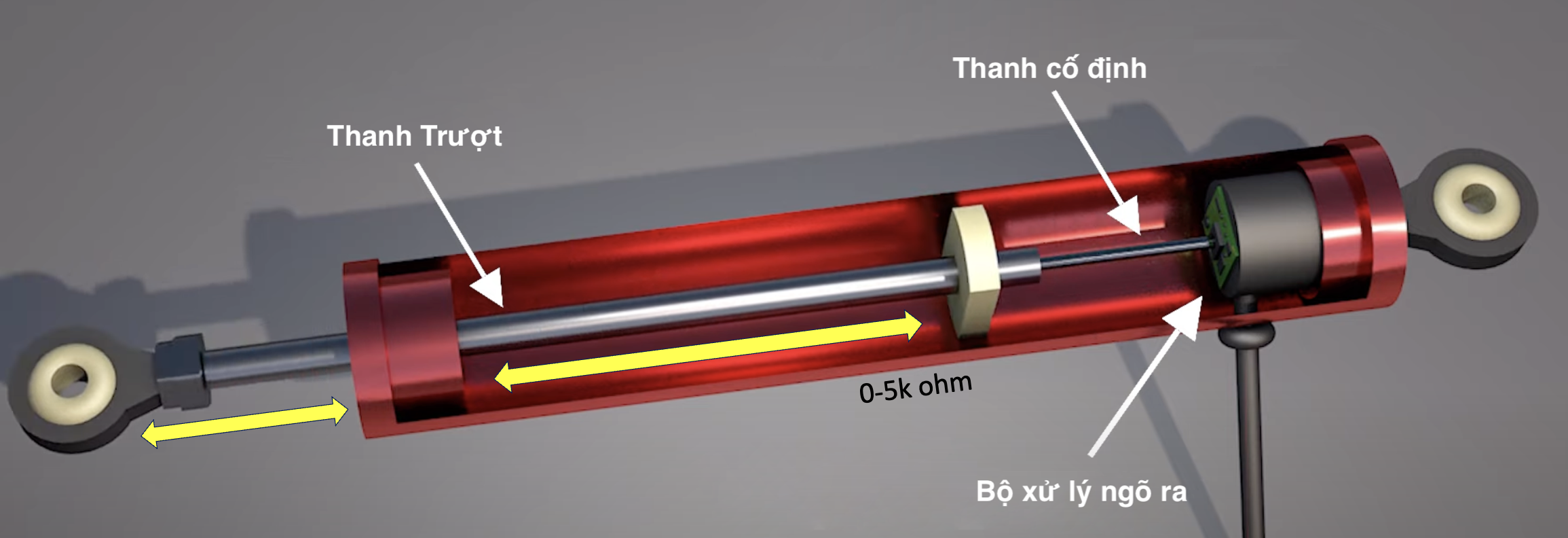

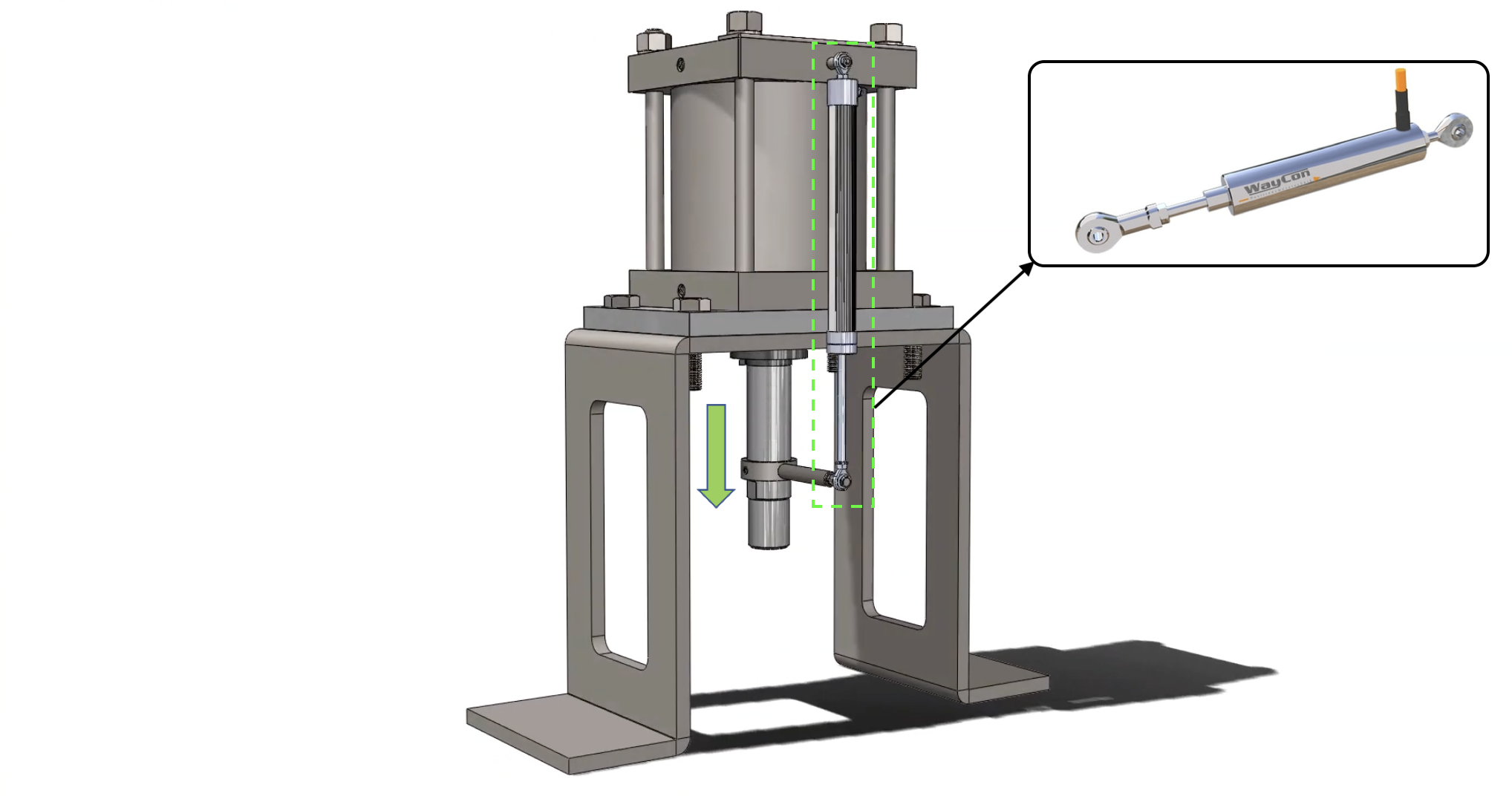

Cảm biến hành trình xi lanh thủy lực

| Loại cảm biến | Nguyên lý hoạt động | Ưu điểm | Hạn chế | Ứng dụng phù hợp |

|---|---|---|---|---|

| Reed (cảm biến từ tiếp điểm) | Phát hiện vị trí piston thông qua nam châm tích hợp | Giá thành rẻ, lắp đặt đơn giản | Độ chính xác trung bình, dễ nhiễu từ trường | Xy lanh tải nhẹ, máy đóng gói, thiết bị bán tự động |

| Cảm biến từ tính (Hall Effect) | Chuyển đổi biến thiên từ trường thành tín hiệu điện | Độ bền cao, không tiếp xúc, chịu rung tốt | Sai số tăng ở hành trình dài | Hệ thống di chuyển nhanh, dây chuyền tự động hóa |

| LVDT (cảm biến dịch chuyển tuyến tính cảm ứng) | Đo dịch chuyển lõi cảm ứng trong cuộn dây | Độ chính xác cao, ổn định lâu dài | Giá cao, yêu cầu bộ khuếch đại tín hiệu | Máy ép thủy lực lớn, thiết bị năng lượng, hàng không |

| Cảm biến tuyến tính (Linear Potentiometer / Magnetostrictive) | Đo trực tiếp quãng đường di chuyển của piston | Độ phân giải cao, theo dõi liên tục vị trí | Dễ mài mòn (loại tiếp xúc), giá cao (loại từ giảo) | Robot công nghiệp, hệ thống tải nặng, điều khiển chính xác |

Kích thước xi lanh thủy lực

Kích thước là yếu tố quyết định trực tiếp đến tải trọng, tốc độ và độ bền của xi lanh thủy lực trong vận hành thực tế. Để đảm bảo xi lanh hoạt động ổn định, nhà thiết kế cần tính toán đồng thời ba thông số trọng yếu dưới đây:

Lựa chọn hành trình tối ưu

Hành trình là quãng đường di chuyển của cần piston. Chiều dài hành trình phải phù hợp với không gian lắp đặt và biên độ chuyển động mong muốn của cơ cấu. Hành trình quá dài sẽ làm xi lanh cồng kềnh, tăng chi phí thép và nguy cơ uốn cong cần; trong khi hành trình quá ngắn khiến hệ thống không đạt hiệu suất thiết kế.

Tính toán đường kính trong của ống xi lanh

Đường kính trong (bore size) liên quan trực tiếp đến lực đẩy và lực kéo tạo ra. Để đạt lực yêu cầu, kỹ sư phải tính toán theo áp suất làm việc và hiệu suất truyền lực. Đường kính lớn giúp tăng lực nhưng đồng thời yêu cầu lưu lượng dầu lớn hơn và hệ thống phải chịu áp lực tải trọng cao hơn.

Chọn đường kính ty piston phù hợp

Đường kính ty quyết định độ cứng vững khi chịu tải uốn và tải nén. Ty quá nhỏ gây cong, mài mòn phớt và giảm tuổi thọ; ngược lại, ty quá lớn làm tăng trọng lượng và chi phí chế tạo xi lanh thủy lực. Tỷ lệ giữa đường kính ty và đường kính trong cần được tính toán theo tiêu chuẩn thiết kế quốc tế.

Kiểm soát dung sai và độ kín khít phớt

Dung sai gia công phải đạt chuẩn để piston và cần di chuyển mượt, không rò rỉ dầu. Hệ thống phớt cần đáp ứng khả năng làm kín ở áp suất cao, chống mài mòn và chịu được biến thiên nhiệt độ trong vận hành liên tục.

Để lựa chọn xi lanh chuẩn kỹ thuật và phù hợp với từng ứng dụng, hãy liên hệ PISTON ĐIỆN VIAMX qua hotline 0925 05 8886. Chúng tôi luôn sẵn sàng đồng hành cùng bạn trong mọi dự án cơ khí – tự động hóa!