Tin tức & tư vấn

Xi lanh điện thủy lực: Giải pháp truyền động thế hệ mới

Công nghệ truyền động đang bước vào giai đoạn chuyển mình mạnh mẽ, khi yêu cầu về độ chính xác, tiết kiệm năng lượng và kiểm soát linh hoạt ngày càng cao. Trong bối cảnh đó, các hệ thống cơ khí truyền thống dần được thay thế bởi những giải pháp tiên tiến hơn. Xi lanh điện thủy lực chính là một trong những bước tiến nổi bật, kết hợp ưu điểm vượt trội của hai công nghệ điện và thủy lực.

Khái niệm về xi lanh điện thủy lực

Xi lanh điện thủy lực là thiết bị truyền động lai giữa cơ cấu thủy lực và hệ thống điều khiển điện tử, được thiết kế nhằm tối ưu hóa cả sức mạnh và độ chính xác trong vận hành. Thay vì phụ thuộc hoàn toàn vào áp suất dầu như xi lanh thủy lực truyền thống, công nghệ này tích hợp thêm mô-tơ điện, cảm biến và bộ điều khiển kỹ thuật số để điều chỉnh tốc độ, hành trình và lực đẩy một cách tự động.

Sự kết hợp thông minh này giúp hệ thống đạt hiệu suất cao hơn, phản ứng nhanh và tiết kiệm năng lượng đáng kể. Đồng thời, việc kiểm soát chính xác thông số hoạt động giúp giảm rung động, hạn chế hao mòn cơ học và kéo dài tuổi thọ thiết bị. Nhờ đó, xi lanh điện thủy lực trở thành lựa chọn lý tưởng trong các dây chuyền sản xuất tự động, robot công nghiệp, máy ép chính xác và các thiết bị nâng hạ hiện đại — nơi yêu cầu hiệu suất mạnh mẽ song hành cùng khả năng điều khiển tinh vi.

Thành phần của xi lanh điện thủy lực

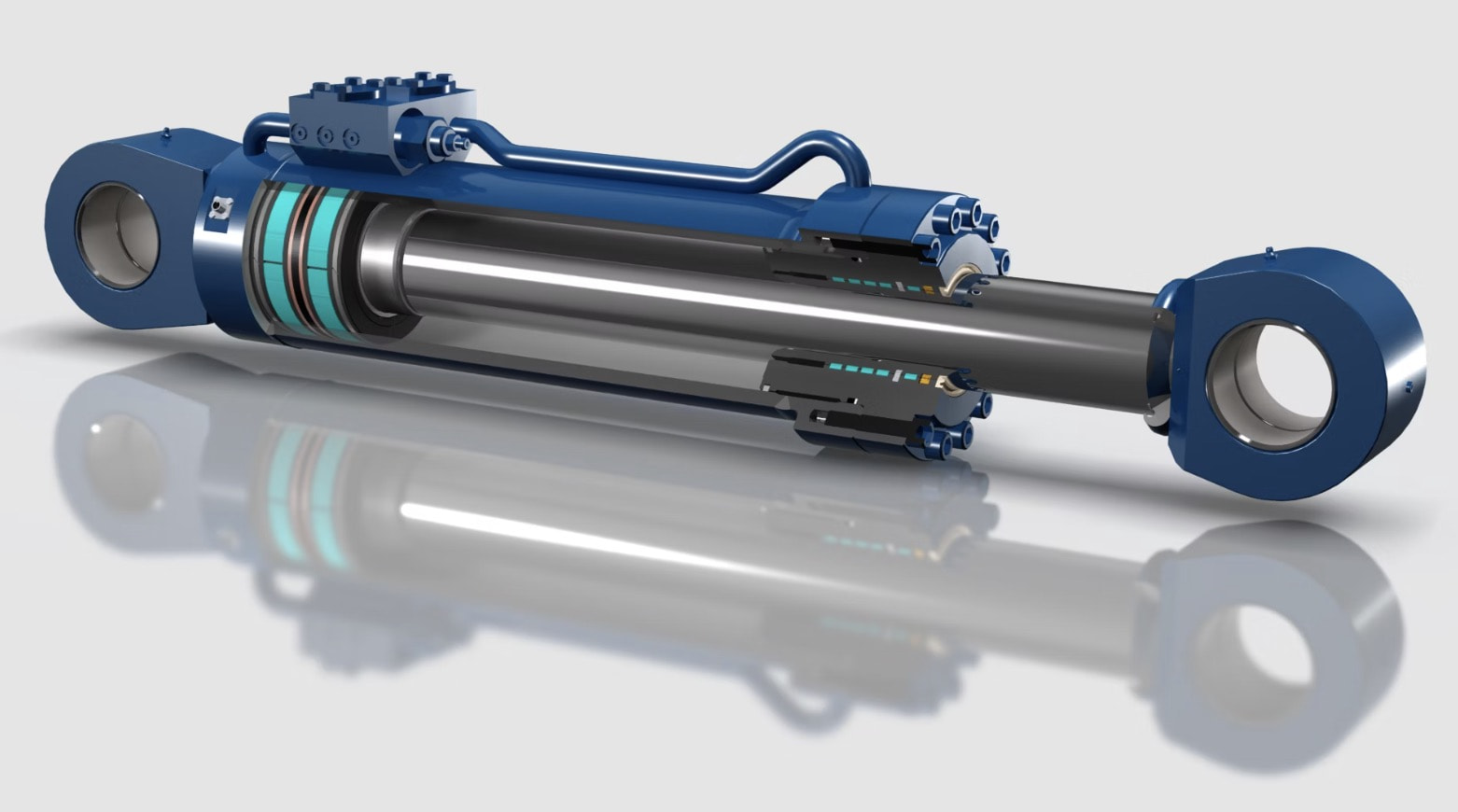

Xi lanh điện thủy lực là sự kết hợp tinh gọn giữa công nghệ cơ điện và truyền động thủy lực, tạo nên một hệ thống truyền lực mạnh mẽ, chính xác và đáng tin cậy. Trung tâm của cấu trúc là động cơ điện – nguồn phát năng lượng cơ, được liên kết với bơm hoặc mô-đun thủy lực để tạo áp suất dầu. Năng lượng này được dẫn truyền qua hệ thống van và ống dẫn đến piston, nơi chuyển đổi áp suất thành chuyển động tuyến tính với lực đẩy lớn và phản hồi nhanh.

Lớp phớt (seal) và vòng đệm chịu áp đóng vai trò quan trọng trong việc ngăn rò rỉ, duy trì độ kín và bảo vệ các chi tiết chuyển động bên trong. Khung đỡ chịu lực được thiết kế chắc chắn nhằm cố định toàn bộ cụm xi lanh, giúp thiết bị hoạt động ổn định ngay cả trong điều kiện rung động hoặc tải trọng thay đổi liên tục.

Vật liệu cấu thành xi lanh điện thủy lực được lựa chọn khắt khe: thân xi lanh thường làm từ thép hợp kim cường độ cao hoặc nhôm hợp kim nhẹ, tối ưu giữa độ bền và khối lượng. Piston và trục cần được phủ lớp crom cứng hoặc vật liệu chống mài mòn, còn phớt dùng chất liệu tổng hợp cao cấp (như NBR, PTFE) để chịu nhiệt và áp suất lớn.

Ở các dòng cao cấp, xi lanh còn được tích hợp cảm biến hành trình, cảm biến lực và bộ điều khiển thông minh, cho phép giám sát và điều chỉnh chuyển động theo thời gian thực. Nhờ cấu tạo đồng bộ giữa điện – cơ – thủy lực, thiết bị này mang lại độ chính xác, độ bền và hiệu suất vượt trội, đáp ứng yêu cầu khắt khe của tự động hóa công nghiệp hiện đại.

Nguyên lý hoạt động của xi lanh điện thủy lực

Cấu trúc truyền động điện – thủy lực

Xi lanh điện thủy lực là sự kết hợp tinh gọn giữa mô-tơ điện và hệ thống dầu thủy lực khép kín. Khi động cơ điện hoạt động, năng lượng điện được chuyển hóa thành cơ năng để quay bơm dầu, tạo ra áp suất cao. Áp suất này tác động lên piston bên trong xi lanh, sinh lực đẩy tuyến tính mạnh mẽ, ổn định và có độ chính xác cao. Dòng dầu sau khi hoàn tất chu trình sẽ quay lại bình chứa, giúp hệ thống vận hành liên tục mà không thất thoát năng lượng.

Chu trình vận hành đa chế độ

Tùy theo nhu cầu ứng dụng, xi lanh điện thủy lực có thể chuyển đổi linh hoạt giữa các chế độ làm việc:

- Mở (Extend): dầu áp lực được bơm vào khoang chính, đẩy piston ra ngoài.

- Rút (Retract): dầu đổi hướng, kéo piston trở về vị trí ban đầu.

- Giữ (Hold): khi đạt hành trình mong muốn, van khóa dầu duy trì áp suất ổn định, giúp piston cố định.

- Đẩy (Push): tạo lực ép hoặc nâng hạ tải trọng lớn, đảm bảo độ an toàn và độ bền cơ học.

Hệ thống kiểm soát chính xác bằng điện tử

Nhờ tích hợp cảm biến và bộ điều khiển điện tử, quá trình vận hành của xi lanh điện thủy lực được giám sát và điều chỉnh liên tục. Van tỷ lệ cùng cảm biến áp suất giúp người vận hành điều tiết lưu lượng dầu, qua đó kiểm soát tốc độ và lực đẩy của piston. Dữ liệu phản hồi được xử lý theo thời gian thực, đảm bảo chuyển động mượt, lực ổn định và sai số cực thấp – đáp ứng yêu cầu khắt khe trong dây chuyền tự động hóa, robot công nghiệp hay thiết bị nâng hạ chính xác.

Tối ưu hiệu suất nhờ tích hợp điện – thủy lực thông minh

Điểm vượt trội của xi lanh điện thủy lực nằm ở khả năng kết hợp linh hoạt giữa công nghệ điện và thủy lực. Động cơ điện chỉ hoạt động khi có tín hiệu điều khiển, giúp giảm tiêu hao năng lượng không tải. Van điện từ đóng mở tự động để duy trì áp suất trong giới hạn an toàn, tránh quá tải và mài mòn thiết bị. Nhờ đó, toàn hệ thống vận hành ổn định, tiết kiệm điện, đồng thời nâng cao tuổi thọ và độ tin cậy cho các thiết bị công nghiệp hiện đại.

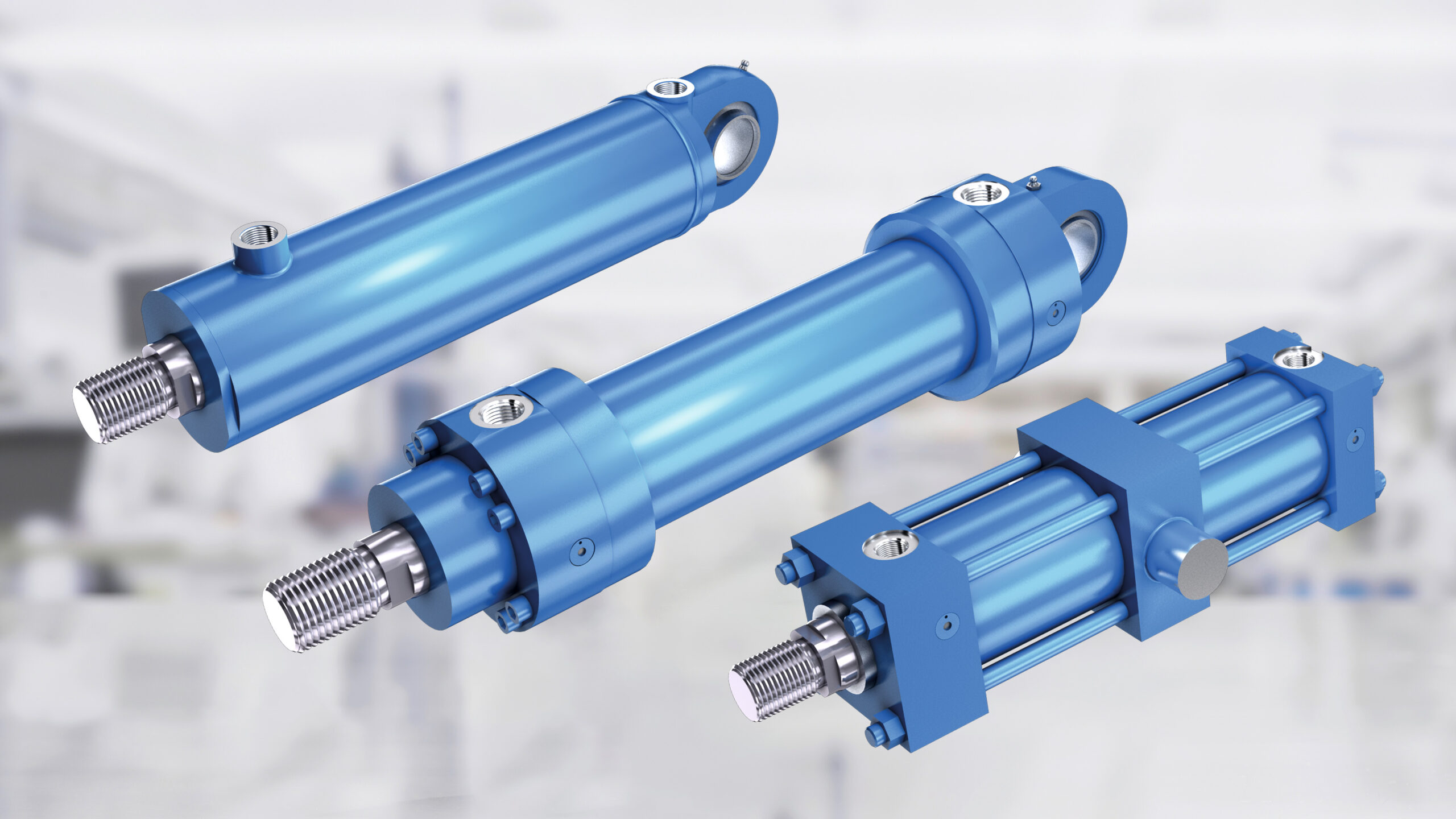

Phân loại xi lanh điện thủy lực trong cơ điện tử hiện đại

Trong các hệ thống cơ điện tử, xi lanh điện thủy lực được thiết kế với nhiều biến thể nhằm đáp ứng yêu cầu khác nhau về lực, tốc độ và độ chính xác. Việc nắm rõ từng nhóm giúp kỹ sư lựa chọn được thiết bị tối ưu cho ứng dụng thực tế:

- Theo chiều tác động: Gồm xi lanh một chiều (tác động đơn, có lò xo hồi) và hai chiều (tác động kép, linh hoạt trong chuyển động kéo – đẩy).

- Theo cấu trúc thân: Loại hàn kín có độ cứng vững cao, chịu áp lực lớn; trong khi ghép gu-rông dễ tháo lắp, tiện bảo trì.

- Theo kiểu xếp cán: Từ cán đơn (gọn nhẹ, hành trình ngắn) đến đa tầng (tối ưu không gian, mở rộng hành trình).

- Theo mức độ tích hợp: Module cơ bản chỉ gồm nguồn và xi lanh, còn module tích hợp điện – thủy lực cho phép điều khiển chính xác bằng tín hiệu điện.

- Theo cảm biến đo lường: Xi lanh có cảm biến giúp kiểm soát vị trí, độ chính xác cao trong robot hoặc dây chuyền tự động; còn loại không cảm biến phù hợp môi trường khắc nghiệt, ít yêu cầu phản hồi.

Tiêu chí lựa chọn xi lanh điện thủy lực tối ưu cho hệ thống

Lựa chọn đúng xi lanh điện thủy lực không chỉ nâng cao hiệu suất mà còn giảm thiểu rủi ro vận hành và chi phí bảo trì dài hạn. Dưới đây là các yếu tố kỹ thuật quan trọng cần xem xét:

- Lực đẩy – lực kéo: Xác định dựa trên tải trọng, hướng lực và mục đích sử dụng.

- Hành trình làm việc: Tính toán đủ dài để đáp ứng chuyển động nhưng tránh quá tải cơ học.

- Tốc độ đáp ứng: Phù hợp với chu kỳ vận hành; hệ thống yêu cầu phản hồi nhanh cần xi lanh tốc độ cao.

- Độ chính xác & sai số: Cực kỳ quan trọng trong dây chuyền tự động hoặc thiết bị đo lường.

- Tần suất hoạt động: Ứng dụng liên tục nên chọn xi lanh có khả năng tản nhiệt và độ bền cơ học cao.

- Áp suất – nguồn điện: Tương thích với tiêu chuẩn hệ thống (12V, 24V hoặc 48V DC).

- Điều kiện môi trường: Chọn vật liệu và gioăng phù hợp với nhiệt độ, bụi, độ ẩm hoặc hóa chất.

- Khả năng bảo trì: Ưu tiên thiết kế modular, dễ thay thế và bảo dưỡng.

- Hiệu suất – chi phí: Cân đối giữa đầu tư ban đầu và hiệu quả vận hành lâu dài, đặc biệt trong nhà máy công nghiệp quy mô lớn.

So sánh xi lanh điện thủy lực và các công nghệ truyền động hiện nay

| Hạng mục | So với xi lanh thủy lực truyền thống | So với xi lanh điện (Linear Actuator) | So với công nghệ Hybrid/Mô-đun mới |

|---|---|---|---|

| Nguyên lý hoạt động | Sử dụng áp suất dầu từ bơm trung tâm, điều khiển bằng van thủy lực và hệ thống ống dẫn. | Hoạt động hoàn toàn bằng động cơ điện, truyền mô-men qua trục vít – đai ốc. | Kết hợp motor điện, bơm thủy lực mini và cụm xi lanh tích hợp, tạo thành hệ thống khép kín. |

| Ưu điểm nổi bật | • Sinh lực lớn, phù hợp máy ép, thiết bị công nghiệp nặng.• Cấu trúc bền, dễ sửa chữa, tuổi thọ cao. | • Gọn nhẹ, sạch, không cần dầu.• Dễ lập trình, phản ứng nhanh trong tự động hóa. | • Tiết kiệm năng lượng đến 70%.• Giảm rò rỉ, giảm kích thước tổng thể.• Điều khiển lực và tốc độ chính xác hơn. |

| Hạn chế chính | • Cồng kềnh, nhiều ống dẫn dễ rò dầu.• Khó kiểm soát lực ổn định ở tốc độ thấp.• Cần bảo trì định kỳ. | • Giới hạn về lực và hành trình.• Hiệu suất giảm khi môi trường khắc nghiệt.• Chi phí cao cho tải nặng. | • Chi phí đầu tư ban đầu cao.• Yêu cầu kỹ thuật lắp đặt và hiệu chỉnh phức tạp. |

| Chuyển đổi & tích hợp | Khi thay thế, cần:• Tính toán lại công suất motor tương ứng áp suất bơm.• Đảm bảo tương thích hệ điều khiển (servo/PLC).• Tối ưu đường dẫn dầu giảm rò rỉ. | Lựa chọn dựa trên ứng dụng:• Dùng xi lanh điện cho tải nhỏ, hành trình ngắn, cần độ chính xác cao (robot, dây chuyền).• Dùng điện thủy lực khi yêu cầu lực lớn, hành trình dài. | Xu hướng hiện nay là electro-hydraulic linear actuator – mô-đun tích hợp toàn bộ motor, bơm và xi lanh như dòng Kyntronics (Mỹ). |

| Hiệu suất & năng lượng | Trung bình, tiêu hao do bơm chạy liên tục dù không tải. | Hiệu suất cao, tiết kiệm điện nhưng hạn chế về lực đầu ra. | Hiệu suất tổng thể tối ưu, chỉ vận hành khi cần, kết hợp ưu điểm của thủy lực và điện. |

Với khả năng vận hành ổn định, lực đẩy mạnh và điều khiển chính xác, xi lanh điện thủy lực đang trở thành lựa chọn hàng đầu trong các hệ thống tự động hóa hiện đại. Đây chính là hướng đi mới giúp tối ưu hiệu suất và nâng tầm công nghệ truyền động.