Tin tức & tư vấn

Thiết bị tự động hóa giúp tối ưu quy trình và tiết kiệm chi phí

Doanh nghiệp ngày nay đối mặt áp lực về năng suất và chi phí. Việc áp dụng công nghệ thông minh thúc đẩy hiệu quả vận hành, giảm thiểu lãng phí và tối ưu mọi quy trình. Thiết bị tự động hóa đang trở thành công cụ then chốt giúp các nhà máy hiện đại nâng tầm sản xuất. Bài viết này sẽ khám phá cách ứng dụng thiết bị tự động hóa để cải thiện hiệu quả và tiết kiệm chi phí.

Thiết bị tự động hóa là gì?

Trong bối cảnh sản xuất hiện đại, thiết bị tự động hóa đóng vai trò then chốt trong việc tối ưu hóa quy trình và nâng cao hiệu quả vận hành. Đây là hệ thống tích hợp các công nghệ điều khiển, giám sát và thực thi tự động, giúp giảm thiểu sự phụ thuộc vào lao động thủ công, đồng thời tiết kiệm chi phí vận hành và tăng độ chính xác trong sản xuất.

Một hệ thống thiết bị tự động hóa điển hình bao gồm nhiều thành phần cốt lõi. Cảm biến chịu trách nhiệm thu thập dữ liệu từ môi trường hoặc sản phẩm, chuyển tín hiệu vật lý thành dữ liệu điện tử để hệ thống xử lý. PLC (Programmable Logic Controller) là bộ não trung tâm, lập trình và điều khiển toàn bộ hoạt động theo các quy trình định sẵn. Driver đóng vai trò truyền lệnh từ PLC đến các thiết bị thực thi, như actuator và piston điện, tạo chuyển động cơ học chính xác. Actuator và piston điện thực hiện các thao tác vật lý như nâng, hạ, đẩy, kéo theo tín hiệu từ hệ thống điều khiển. Ngày nay, sự xuất hiện của AI controller còn giúp hệ thống tự tối ưu, dự đoán lỗi và điều chỉnh hoạt động linh hoạt theo điều kiện thực tế.

Nhờ sự phối hợp nhịp nhàng giữa các thành phần này, thiết bị tự động hóa không chỉ nâng cao năng suất mà còn đảm bảo tiêu chuẩn an toàn và chất lượng sản phẩm, trở thành giải pháp không thể thiếu trong các nhà máy hiện đại.

Tại sao doanh nghiệp phải dùng thiết bị tự động hóa?

Trong bối cảnh cạnh tranh ngày càng gay gắt, việc nâng cao hiệu quả sản xuất và tiết kiệm chi phí là ưu tiên hàng đầu của mọi doanh nghiệp. Thiết bị tự động hóa không chỉ đơn thuần thay thế sức lao động, mà còn mang đến giá trị chiến lược, giúp doanh nghiệp vận hành thông minh hơn, nhanh hơn và ổn định hơn.

- Tối ưu nguồn lực nhân sự: Thiết bị tự động hóa giảm sự phụ thuộc vào lao động thủ công, giải phóng nhân viên khỏi các công việc lặp đi lặp lại, từ đó tập trung vào các nhiệm vụ giá trị cao hơn như sáng tạo, quản lý và cải tiến quy trình.

- Giảm lỗi sản xuất: Với khả năng vận hành chuẩn xác, ổn định và liên tục, thiết bị tự động hóa giúp giảm đáng kể sai sót do con người, nâng cao chất lượng sản phẩm và đảm bảo tiêu chuẩn đồng nhất trên từng lô hàng.

- Tăng tốc độ và tính lặp lại: Máy móc có thể thực hiện các quy trình nhanh hơn, duy trì nhịp độ ổn định và liên tục mà không bị mệt mỏi, từ đó rút ngắn thời gian sản xuất và cải thiện năng suất tổng thể.

- Tiết kiệm chi phí vận hành trong dài hạn: Mặc dù đầu tư ban đầu có thể cao, nhưng trong 3–5 năm, doanh nghiệp có thể giảm chi phí nhân công, hao hụt nguyên liệu và bảo trì, mang lại lợi ích tài chính bền vững.

- Tính toán ROI cho SMEs: Việc triển khai thiết bị tự động hóa giúp các doanh nghiệp vừa và nhỏ đo lường được lợi ích kinh tế thực tế, từ tăng doanh thu nhờ năng suất cao hơn đến giảm chi phí lỗi, từ đó đưa ra quyết định đầu tư chính xác.

Phân loại thiết bị tự động hóa phổ biến nhất 2025

Nhóm thiết bị điều khiển

Các thiết bị điều khiển là trung tâm điều phối mọi hoạt động trong dây chuyền sản xuất, giúp thiết bị tự động hóa vận hành chính xác và ổn định. Với khả năng lập trình linh hoạt, chúng cho phép tối ưu quy trình, giảm lỗi vận hành và tiết kiệm chi phí nhân công.

- PLC (Programmable Logic Controller) & PAC (Programmable Automation Controller): Lập trình linh hoạt, xử lý đa tác vụ, kết nối nhiều thiết bị cùng lúc.

- HMI (Human Machine Interface): Giao diện trực quan, hiển thị trạng thái, cảnh báo và cho phép thao tác trực tiếp trên hệ thống.

- Controller tích hợp AI: Hỗ trợ tự động điều chỉnh thông số vận hành theo dữ liệu thời gian thực, tối ưu hóa năng suất và tiêu thụ năng lượng.

Nhóm truyền động – động lực

Nhóm thiết bị truyền động cung cấp lực và chuyển động cho các hệ thống tự động, là yếu tố quyết định tốc độ, chính xác và hiệu quả sản xuất. Việc lựa chọn thiết bị phù hợp giúp giảm hao tổn năng lượng và nâng cao tuổi thọ máy móc.

- Motor, Servo, Step: Cung cấp chuyển động cơ bản và chính xác cho máy móc, thích hợp với nhiều loại ứng dụng khác nhau.

- Piston điện (Electric Actuator): Chuyển đổi năng lượng điện thành chuyển động tuyến tính, với lực đẩy ổn định, chính xác. Ưu điểm so với xy-lanh khí nén gồm độ bền cao, bảo trì dễ dàng, kiểm soát lực chính xác và tiết kiệm không gian.

- Driver – bộ điều tốc: Kiểm soát tốc độ và mô-men xoắn của động cơ, đảm bảo vận hành đồng bộ và ổn định.

Nhóm cảm biến

Cảm biến là thành phần không thể thiếu để thu thập dữ liệu vận hành, giám sát trạng thái thiết bị và môi trường. Chúng giúp hệ thống thiết bị tự động hóa phản ứng kịp thời, đảm bảo an toàn và chất lượng sản phẩm.

- Cảm biến nhiệt: Giám sát nhiệt độ máy móc, ngăn ngừa quá nhiệt và hỏng hóc.

- Cảm biến tiệm cận: Phát hiện vật thể gần, hỗ trợ điều khiển định vị chính xác.

- Cảm biến áp suất & lưu lượng: Theo dõi áp suất, lưu lượng chất lỏng và khí, giúp duy trì vận hành ổn định.

- Cảm biến môi trường: Đảm bảo thiết bị vận hành trong điều kiện tối ưu, giảm nguy cơ sự cố.

Nhóm thiết bị an toàn

An toàn luôn là yếu tố ưu tiên trong các hệ thống tự động hóa. Nhóm thiết bị này giúp giảm thiểu rủi ro tai nạn, bảo vệ nhân viên và hạn chế hư hỏng thiết bị.

- Relay an toàn: Ngắt nguồn điện hoặc dừng thiết bị khi xảy ra lỗi, đảm bảo an toàn toàn diện.

- Light Curtain: Tạo rào chắn quang học, tự động dừng máy khi có người xâm nhập vùng nguy hiểm.

- Emergency Stop: Nút dừng khẩn cấp, dễ thao tác, phản ứng nhanh trong tình huống nguy hiểm.

Nhóm thiết bị kết nối

Kết nối thông minh là xu hướng 2025, giúp thiết bị tự động hóa vận hành hiệu quả trong môi trường công nghiệp 4.0. Hệ thống kết nối mạnh mẽ cho phép giám sát từ xa, thu thập dữ liệu và tối ưu hóa quy trình theo thời gian thực.

- IoT Gateway: Thu thập và truyền dữ liệu từ thiết bị lên hệ thống quản lý trung tâm.

- Fieldbus / Profinet / Modbus: Giao thức truyền thông công nghiệp, kết nối các thiết bị trong dây chuyền đồng bộ.

- 5G industrial: Cung cấp kết nối tốc độ cao, độ trễ thấp, hỗ trợ giám sát và điều khiển từ xa hiệu quả.

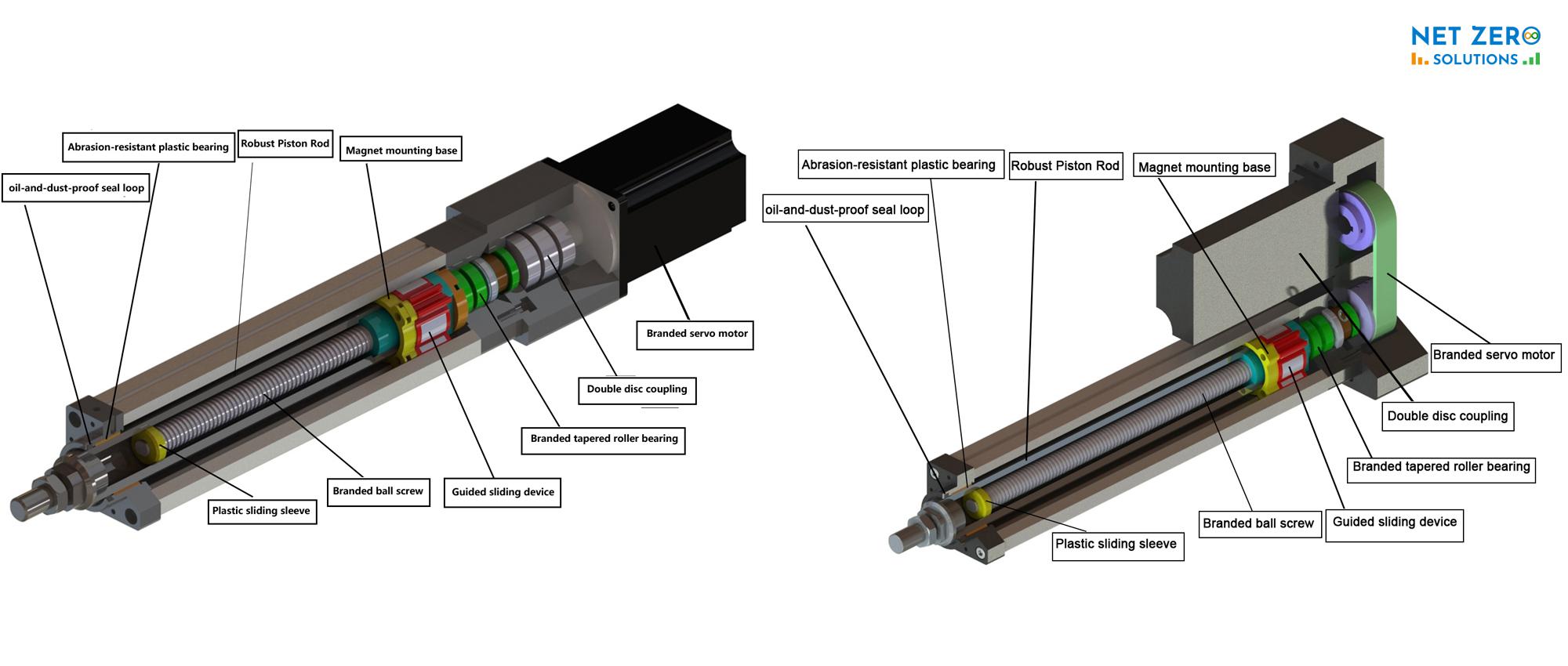

Piston điện trong hệ thống tự động hóa

Piston điện là thiết bị cơ khí được điều khiển bằng động cơ điện, chuyển đổi năng lượng điện thành chuyển động thẳng, thay thế các xy-lanh truyền thống. Nguyên lý hoạt động dựa trên việc động cơ quay hoặc servo điều khiển vít me bi, tạo lực đẩy trục piston theo hành trình xác định, mang lại độ chính xác cao và ổn định.

So với xy-lanh khí nén và xy-lanh thủy lực, piston điện nổi bật ở khả năng kiểm soát vị trí linh hoạt, lực đẩy mạnh nhưng không gây rò rỉ, đồng thời giảm thiểu tiêu hao năng lượng. Trong khi xy-lanh khí nén đơn giản, chi phí thấp nhưng khó kiểm soát lực, và xy-lanh thủy lực tạo lực lớn nhưng tốn năng lượng và cần bảo dưỡng phức tạp, piston điện cân bằng giữa hiệu suất và độ chính xác, phù hợp với các hệ thống yêu cầu cao.

Ưu điểm nổi bật của piston điện bao gồm lực mạnh, định vị chính xác, không rò rỉ chất lỏng hay khí, tiết kiệm năng lượng và dễ dàng tích hợp vào các dây chuyền tự động. Nhờ những đặc tính này, piston điện được ứng dụng rộng rãi trong đóng mở cửa tự động, máy đóng gói, băng truyền, cơ cấu nâng hạ, hay robot mini, đáp ứng nhu cầu tự động hóa hiện đại.

Khi lựa chọn piston điện trong thiết bị tự động hóa, cần chú ý các thông số kỹ thuật: lực đẩy tối đa, tốc độ di chuyển, hành trình piston, cấp bảo vệ IP và tuổi thọ thiết bị. Việc đánh giá đúng thông số đảm bảo hệ thống vận hành ổn định, nâng cao hiệu suất và kéo dài tuổi thọ cho toàn bộ dây chuyền sản xuất.

Việc triển khai thiết bị tự động hóa không chỉ nâng cao năng suất mà còn giúp tiết kiệm chi phí vận hành đáng kể. Hãy để PISTON ĐIỆN VIMAX đồng hành cùng doanh nghiệp bạn trong hành trình hiện đại hóa sản xuất. Liên hệ ngay hotline 0925 05 8886 để được tư vấn và trải nghiệm giải pháp tối ưu.